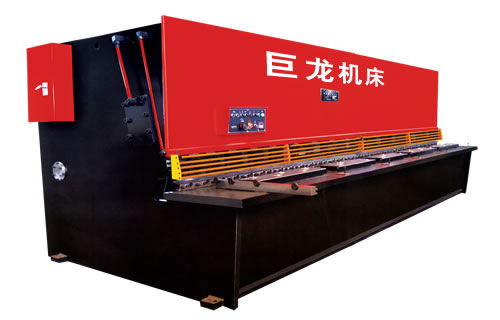

本机床由机架、滑块、工作台、油缸、液压系统、和电气系统组装而成。

本机床传动结构为上动式设计;

1.本机床的机械结构主要由机架、工作台、滑块、主油缸、和后挡料等部分组成。完善的设计与制造工艺,可以有效的保证机床的制造及使用精度。主要构件的制造工艺流程(立柱、工作台、滑块结构受力示意见图1、图2、图3):

图1.立柱

图2.工作台

图3.滑块

钢板入库→理化检验→钢板预处理线喷丸处理(防锈处理)

→数控火焰切割下料→切削加工各焊接结合面→组焊→气

体保护焊接→振动时效处理→大型落地铣镗床、大型龙门

铣床等机械加工工序→装配成品;

2、机架采用框架式结构,全钢整体焊接结构,通过回火及高频振动时效消除内应力,保证机床的整体精度,有极佳的刚度,有极好的抗扭曲、抗倾斜能力。加厚的工作台板、加厚的滑块,使整机具有很高的刚性,因此折弯时滑块、工作台变形极小,工件具有极好的直线度和角度一致性。

◆采用大型落地镗铣床,用整体一次加工法,作精密加工,以确保机床整体加工精度。

◆通过两个油缸来控制滑块的上下运动。滑块同步机构采用机械强力扭轴控制同步,稳定可靠。

◆ 采用埃斯顿折弯机专用数控系统E200,来控制Y轴和X轴(即油缸挡块的上下运动和后挡料的前后运动)。

◆ 显示X轴、Y轴的现在与目标位置。

◆ 有手动、半自动方式及全自动方式。

◆ 后挡料装置具有自动退避料及延迟动作的功能。

◆ 后挡料装置采用高性能伺服电机及精密滚珠丝杆与直线导轨,使X轴传动定位精度及重复定位精度,有可靠保证。

◆ 为确保工件的加工精度,特设欧洲先进技术机械式挠度补偿工作台

◆ 配有前托料装置,方便板料的存放和运送。

六、机床液压系统

该机床液压系统和液压元件是原装进口德国BOSCH系统,液压系统是专为折弯机研制开发的。

该系统具有如下特点:

1、阀组驱动,结构紧凑,密封性能强,使用寿命长。

2.外置大通径充液阀,速度高,损耗低。

3.采用上海航发公司内啮合齿轮高压泵可承受高压,噪音低。

4.油缸密封采用美国PARKER公司的密封元件,低磨损,无泄露。

5.液压系统有超负荷溢流安全保护。

6.油位高度有清晰直观的显示。

7.机床可在额定负荷下连续工作,液压系统无泄漏且持续稳定,精度高。

机床数控系统性能特点

Ø LCD液晶显示 240X128。

Ø 具有断电记忆功能。

Ø 显示X轴、Y轴的现在与目标位置。

Ø 折弯计数。

Ø 多工步一次编程,程序自动运行,连续定位。

Ø 后挡料装置具有自动退避料及延迟动作的功能。

Ø 后挡料装置采用精密滚珠丝杆与直线导轨,X轴传动定位精度 ≤ ±0.02mm。

Ø 硬件诊断功能。

Ø 公英制转换