前言氮化钒是一种优良的炼纲添加剂,能显著地提高和改善钢材的强度、韧性等综合机械性能和焊接性能。应该认识到的重要事实是,钒加入钢中为炼钢生产带来了利益(降低再加热温度、减少横向裂纹、减少轧制负载、提高了钢的强度、韧性、延展性、成型性、可焊接性和耐摩性能,等),从而降低了成本。这种成本的降低不仅是指炼钢的生产成本的降低,而是使用这些含钒钢带来的制造成本的降低,如,建房、桥梁、造船汽车、铁路等。还可以较使用普通钢材节约用材10%至12%等优点。因此生产含钒钢被列入2005年《国家鼓励发展的资源节约综合利用和环境保护技术》260个推广项目之一。钢中使用钒氮合金与使用钒铁相比,使用钒氮合金可以节约钒资源20%钒氮合金与使用钒铁相比,使用钒氮合金可以节约钒资源20% (见下表)

实验 单位 实验 单位 节钒比例

攀钢研究院 400MPa 18%/FeV80

莱钢技术中心 460~530螺纹钢 46~58%

首钢总公司 20MnSiV 35%

济钢总公司 20MnSiV16MnV 36%

北京钢铁总院 20MnSiV16MnV 32.4~33.3%

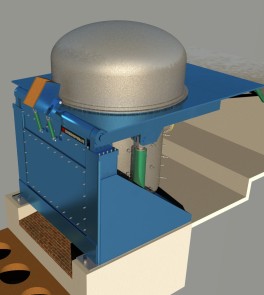

本项目采用立式感应加热生产氮化钒新制备(见图),生产效率高,20小时一次生产周期,单台设备年产钒氮合金500吨。投入小收益高,制作工艺合理,以五氧化二钒、碳粉和氮气为主要原料,接近常压下一次焙烧得氮化钒产品。焙烧温度及焙烧时间精确控制,并能快速降温,克服了V2O5为原料时料块之间的粘接,产品能得到充分氮化处理,成品含氮量充分提高。本设备采用中频串联逆变控制线路,通过改变电流调整所需功率,整流部份全导通功率因素可达98%以上,能精确执行氮化钒生产工艺,确保升温曲线及升温吋间的要求。重点解决V2O5需低温碳化处理转成V2O3的特殊工艺需求,(650℃4小时)使V2O5转成V2O3成功率达到95%以上,彻底跨越了V2O5低熔点区域(690℃)。同时采用感应加热升温速率提高缩短了氮化工时,(加热到1100℃~1250℃运行6~8小时),因采用感应加热,感应圈冷却水在产品进入降温区域加速了产品冷却速度缩短了冷却时间(产品低了100℃出炉),提高了设备利用率。本设备按照真空熔炼炉技术要求制作,严密的密封技术,可靠的保温性能,并配置了真空设备,完美做到气氛收放自如充分利用氮气,缩短产品的氮化时间,优化了产品氮气反应环境。

以下是本设备运行状态各项技术经济指标:

⑴装机容量500KVA ⑵年产量≥500T ⑶电耗kwh/吨≤5000 ⑷气耗Nm3/吨≤650 ⑸连续生产16人 ⑹单台设备占地300m2

设备易损件少,检修方便修复工时短,开停设备灵活。

以下是一条推板窑运行状态各项技术经济指标:

⑴装机容量600KVA ⑵年产量≥300T ⑶电耗kwh/吨≤14500⑷气耗Nm3/吨≤3600 ⑸连续生产30人 ⑹设备占地500m2

设备易损件多,检修复杂修复工时极长大致相当重新建窑,推板窑采用电阻丝加热热效率低于50%,所以单位能耗趋高。

设备密闭性能低,漏气率超高,所以造成单位气耗超高,主要缺陷温控不府合氮化工艺要求,号称可以用V2O5,实际使用V2O3(直接使用V2O5粘结严重),实接影响产品氮化效果,影响产品含氮量。