供应护墙板包覆机 竹木纤维护墙板专用机型

护墙板已成为新一轮的装修趋势,各式各样的护墙板是众多装修客户的心头爱。装修方便,无有害物质,是很多人偏爱护墙板的原因。此款机型就是护墙板专用机型,在护墙板需求之大的今天,越来越多的选择了生产护墙板;而竹木纤维护墙板是目前主导市场的护墙板领头羊!!

护墙板生产流程:

生产工艺流程图

|

回收板、PVC穿线管料进行破碎磨粉→ |

按照配方比例进行配料,进入高速混合机进行搅拌、捏合→ |

物料达到预计温度,进入低速冷却,保证分子不分解→ |

将冷混的物料投入料斗→ |

挤出机提到预计温度,物料在螺杆塑化,进行挤出→ |

物料流到模具挤出墙板形状。 ↓ |

|

↑将裁边条统一堆放,使用磨粉机、破碎机进行回收利用。 |

←裁剪完后落入堆料架,合格入库。 ↓ |

←经过牵引机进入切板机进行裁剪处理。 |

←牵引机起到拖拽作用,其次控制板材密度。 |

←板材后进入自然冷却托架进入牵引机。 |

←物料进入定型模具后冷却定型 |

|

↑ 不合格品 |

根据客户要求进行包覆,合格产品进行包装。 ← |

后处理设备、PUR热胶包覆机(BF-PUR300)(BF-PUR600)包覆PVC膜 分切机-分切PUV膜 |

|||

设备场地及配套设施要求

1. 场地要求

厂房长度不低于40米,宽度不低于12米,建议1500平方以上场地内需隔断分区,粉尘区(原料处理),挤出生产(基材生产),覆膜无尘区(后处理区)。其他原料区,半成品区,成品区划定位置,无需特殊处理。

2. 电力要求

厂房配备200KVA或以上变压器(设备全线运作实际功率为140-150KW,)如考虑规模扩大建议变压器增大,变压器至车间动力柜主线规格应不低于75平方铜线或150平方铝线。

3. 水气要求

厂房配备空气压缩机一台要求活塞式功率不低于7.5KW打气量不低于1.2立方或同能力的螺杆式。

厂房外请配备30立方米左右的循环蓄水池,蓄水池需配备散热设备如冷水塔,冷水塔建议每小时30吨。管路设备方指导安装。

4. 人员要求

基材生产要求24小时连续运作模式可采用2班或3班制,每班人工不小于4人,覆膜可随时进行生,产订单较多时覆膜人员不小于4人

5. 设备要求

按设备厂家规定,及时对设备进行保养,需润滑酯及润滑油。

6:设备厂家售后承诺:

售前,厂家的厂房规划,循环水及电路铺设进行指导

售中,免费设备安装,提供优化的生产配方,及需方人员培训

需方负责厂家技术人员的食宿及人身安全

售后,设备质保一年(易损件除外),年内设备故障或损坏(人为因素除外)免费48小时内上门维修,年后设备更换配件只收取工本费用。

一、设备组成

1.混料机组

2.磨粉机组

3.破碎机

4.锥形双螺杆挤出生产线

二、工艺介绍

竹木纤维集成墙板基材挤出生产线又名PVC木塑型材挤出生产线,其生产工艺流程为各组分原料和回收料经过混料机组充分混合均匀后至锥形双螺杆生产线高温熔融混炼经模具挤出通过冷却牵引切割至成品基材,生产过程中的不合格品经破碎机破碎成颗粒后再经磨粉机组磨成回收料即可循环使用。

三、分部介绍

3.1混合机组

开机:各注油孔请加注润滑油,冷却水打开,确保压缩空气进入。将原料倒入上料机料斗中先倒入PVC原料,打开上料机开关,当料斗中间形成漏斗形状时将所有加工助剂倒入漏斗中间,等待加工助剂全部进入混料机后,再倒入回收料将其全部进入高混锅之后,再加入钙粉,钙粉上完料后请气动高混按钮,同时将电位调速器缓慢调质最高转速,然后设定混料温度为120度,待料温将至时,提前启动冷混按钮,料温至120度时立即开启放料开关,10秒后多次开启关闭放料开关以保证放料口不存料且高混锅完全放料干净,然后请确保关闭放料开关,此时料已经全部进入冷锅,再缓慢将电位调速器调至最小至并停止高混电机,此时可进行下锅料的上料工作,等冷混料温达到60度时可以将料放出以备使用,(冷锅冷却同时可进行第二锅的热混)。停机时请关闭压缩空气,循环水和电源总开关,最后进行卫生清理。

3.2磨粉机组

当破碎料积攒至一定程度时可开启磨粉机组,同混料机类似,开机前请加注润滑油,打开循环水,电源,如大型磨粉机开机步奏,开启风机,振动筛,关风机然后开机主磨启动后缓慢将电位调速器调至最大转速,带电机运作平稳后,请观察电机电流,然后打开进料口或振动器开关,缓慢增加入料,观察电机电流同时根据下料的逐渐的增多也逐渐增大,待电流增大至电机满负荷电流的80%时请停止增大进料,并观察电流是否保持,如电流继续升高,请减小入料,直到电流稳定在满负载电流的80%,如电流降低请缓慢增加入料,直到电流稳定在满负载电流的80%,此时可正常生产,确保料斗不能缺料,如需24小时开机时12小时之间请停机加注润滑油。

停机时先关闭入料,等主磨电机电流将到开机时空载电流时,将电位调速器缓慢调至最小至,并按停止按钮,再依次关闭关风机,振动筛,风机,然后关闭主电源,清理卫生后再关闭循环水,确保主磨充分冷却。

3.3破碎机

破碎机比较简单,开机前加注润滑油,直接打开电机开关,先小量加料破碎,切不可超载运行,破碎过程请做好防护措施,配带防护眼镜,防止破碎料从小料口飞出造成人身伤害,停机时先停止下料,切勿直接关闭电源,等至破碎完全后不出料为止再关闭电源,然后清理卫生。

3.4锥形双螺杆挤出生产线

挤出生产线由上料机,挤出机,模具,真空定型平台,牵引切割一体机,自动下料台组成。

开机前准备,确保齿轮箱油位正常,循环水打开,压缩空气打开,检查螺筒大螺母是否松动,检查螺杆花键套位置是否正常。加热时间是否到达,各温控区稳定是否正常,检查气压表,检查水泵,真空泵,风机,牵引机,切割机是否异常,各条件满足后,锁紧模具,连接体,哈弗块的螺丝然后准备开机。

打开自动上料,打开主机和喂料开关,将挤出机赫兹数调至6-9,喂料速度调至主机的一半,同时观察主机空载电流,带原料从模具挤出后可同步逐渐增加挤出机和喂料机的速度,并观察主机电流,不允许超过电机总负载的80%,如超过请减少喂料。因为刚开始料为清机料或无压力挤出料,塑化状态不足,无法牵引,逐步将主机速度开至20赫兹左右,观察电流将电流,控制电机电流在电机总负载的60%-70%之间,如电流过低塑化不足,增加喂料,如电流过高扭矩过大,容易造成机械故障,所以电机电流是挤出生产的一个重要参数,此时原料状态比较理想,用牵引带将料头与牵引连接,同时开启牵引机调整牵引速度,基本与原料出料速度匹配,同时开启水泵进行冷却,当料进入牵引机时,稍微拉快牵引机将定型模具逐节放下,并开启第一节真空泵,将定型模前移直至原料充满定型模具

为止,随后依次打开风机,真空2,真空3,待挤出稳定时,加快牵引速度,将定型平台逐渐往模具靠近,同时保证挤出的料胚充满定型模具,直至定型模具与挤出模具之间距离为2-3公分为止。保持正常挤出生产,根据挤出产品的重量请微调牵引机的速度,保证产品重量在设计范围之内,之前请确认水箱的水将定型模具出来的成品完全浸没,最后看产品的形状是否翘曲,产生翘曲的原因为上下壁冷却不均匀,哪一面冷却速度慢产品朝哪一面弯曲,调整方式有两种,一是将冷却面慢的真空加大,或者将冷却快的面真空减少,二是将冷却快的面水流量减少,或者将冷却面慢的面水流量加大。直至调平为止。

挤出过程中请随时记录挤出参数,包括挤出机电流,温控表数值,真空表压力值,气压表数值,如一切正常可连续生产,如有参数不准确请及时调整,以免机械故障,或生产残次品。

生产过程中请确保上料机料斗一直有料,切勿断料,螺杆高速空转容易发生不可逆故障。

停机,将喂料电位调速器逐渐调至最小值,停止喂料电机,关闭挤出机真空泵,关闭所有温控表,同时将清机料从下料口缓慢加入,关闭真空泵,水泵,将定型平台退后至生产前状态。待清机料从模口挤出后,将挤出机电位调速器调至最小值,并按挤出机停止按钮,拆卸模具加热器,将模具前面几块拆卸,清理,清理时注意保护流道,不允许使用尖锐硬质锋利器具清理,选择铜质或铝制器具。拆卸后启动挤出机赫兹数调至10左右将螺筒料排出,赫兹数调回零位关闭挤出机,将模具安装好,螺丝请用高温黄油保护,防止滑丝。安装加热器,以备下次继续开机。关闭所有电器开关,关闭循环水,如室温低于0度务必将真空泵水泵内的水放干,以防冻伤泵体。清理卫生,工具回位。

四.维护保养

4.1、严格检查进料,严禁混入杂质、砂石、硬质物。

4.2、机器应低速启动,逐步增速,不能低温开车和带料启动,尤其机头温度不够时,严禁盲目开机。操作人员要经常监视运转负载情况,一旦超载立即停机。

4..3、最初累计运转,应以70%负荷运转电机

4.4、清理机筒螺杆时,不准使用硬金属工具,而应使用软或木质塑

料工具,装入时应加入少量润滑剂。

4.5、清洗换油:减速器累计运转1500小时对齿轮箱清洗换油。

4.6、机器在运转中,不应拆卸护罩、箱盖等。

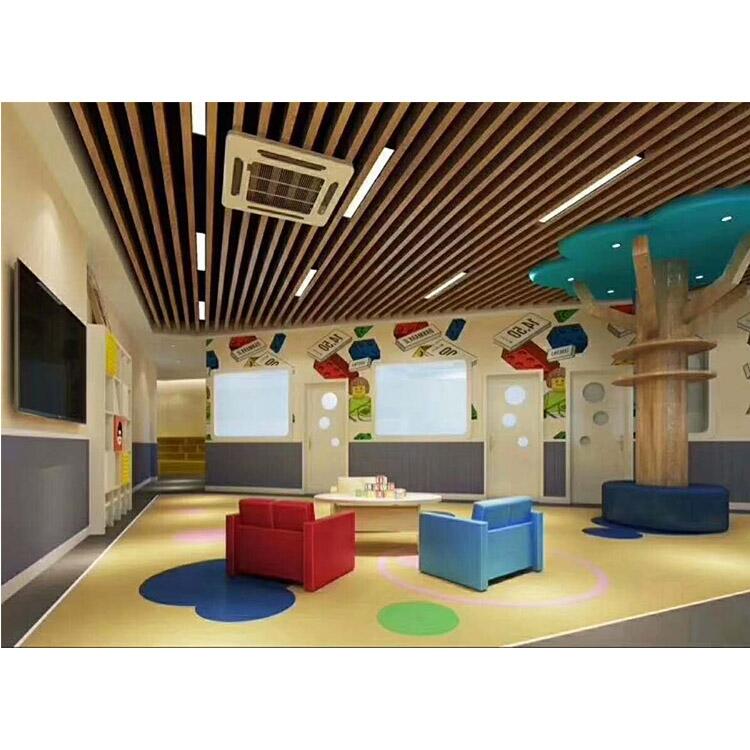

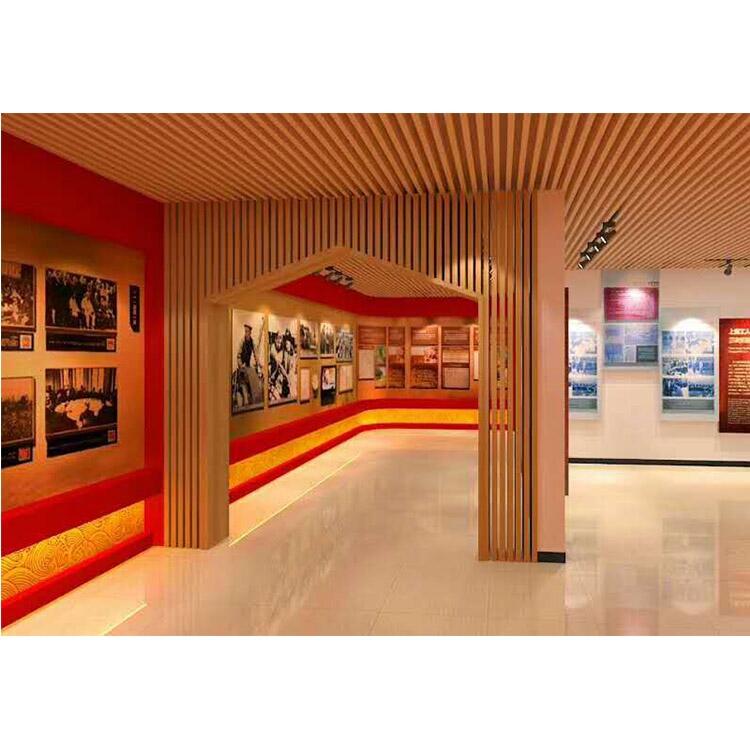

4.7、机器各接入电源应有良好的接地。图片展示: