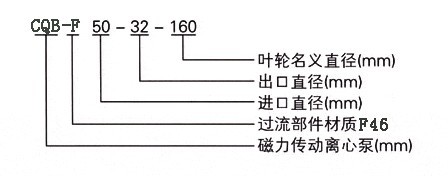

CQB-F衬氟磁力泵概述 :

CQB-F衬氟磁力泵,是本公司近几年开发的新产品,并引进国外先进技术,采用聚偏二氟乙稀制造,该材料是目前世界优秀和耐腐蚀材料,用该材料生产的磁力泵使用范围广,耐腐蚀性能强,机械强度高,不老化、无毒素分解等优点。可广泛用于化工、制药、电镀、石油、环保、稀土分离、冶炼、汽车制造中的酸洗等领域。

CQB-F氟塑料磁力泵设计独特,无需机械轴封,绝对不渗漏,液体过流部件选用氟塑料,陶瓷、氟橡胶等材料,泵体外壳用金属材料固定,故泵体足以承托的重量,使用保养及为方便。

| 型 号 | 进 口 | 出 口 |

流 量 (m3/h) |

扬 程 (m) |

功 率 |

转速(r/min) |

效率 (%) |

电压 (v) |

汽蚀余量(m) |

|

CQB-15-10-85F |

15 | 10 | 1.8 | 8 | 0.12 | 2900 | 33 | 220/380 | 6.0 |

|

CQB-20-15-105F |

20 | 15 | 3.0 | 12 | 0.37 | 2900 | 33 | 220/380 | 6.0 |

|

CQB-32-25-125F |

32 | 25 | 3.2 | 20 | 0.75 | 2900 | 35 | 380 | 5.0 |

|

CQB-40-32-115F |

40 | 32 | 6.3 | 15 | 0.75 | 2900 | 45 | 380 | 6.0 |

|

CQB-40-32-145F |

40 | 32 | 6.3 | 25 | 1.5 | 2900 | 42 | 380 | 5.0 |

|

CQB-50-40-125F |

50 | 40 | 12.5 | 20 | 2.2 | 2900 | 47 | 380 | 3.5 |

|

CQB-50-40-160F |

50 | 40 | 12.5 | 32 | 3.0 | 2900 | 46 | 380 | 3.5 |

|

CQB-65-50-125F |

65 | 50 | 25 | 20 | 3.0 | 2900 | 58 | 380 | 4.0 |

|

CQB-65-50-160F |

65 | 50 | 25 | 32 | 4.0 | 2900 | 56 | 380 | 4.0 |

|

CQB-80-65-125F |

80 | 65 | 50 | 20 | 7.5 | 2900 | 66 | 380 | 4.0 |

|

CQB-80-65-160F |

80 | 65 | 50 | 32 | 11 | 2900 | 64 | 380 | 4.0 |

| CQB-100-80-125F | 100 | 80 | 100 | 20 | 15 | 2900 | 72 | 380 | 4.0 |

| CQB-100-80-160F | 100 | 80 | 100 | 32 | 18.5 | 2900 | 70 | 380 | 4.0 |

CQB-F衬氟磁力泵广泛应用于石油、化工、冶金、制药、电镀、环保等行业,可输送强酸、强碱、强氧化性、易燃、易爆、剧毒贵重液体。

流量1.8-100m3/h 扬程8-32m 功率0.12-22Kw

采用磁力传动原理,无泄漏输送介质。

|

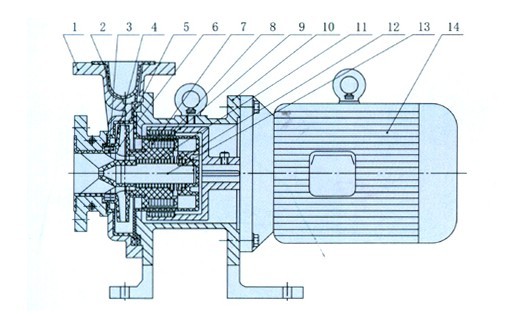

1

|

泵壳

|

2

|

泵壳衬里

|

3

|

动环

|

4

|

静环

|

5

|

密封圈

|

|

6

|

叶轮

|

7

|

内磁钢总成

|

8

|

隔离套

|

9

|

外磁钢总成

|

10

|

联接架

|

|

11

|

轴承

|

12

|

止推轴承

|

13

|

轴

|

14

|

电机

|

|

|

|

故 障 形 式

|

生 产 原 因

|

排 除 方 法

|

|

泵不出水

|

1、 水泵反转

2、 进水管道漏气

3、 泵腔储水太少

4、 电压太高,启动时联轴器打滑

5、 吸程太高

6、 没有灌水或泵内灌水不足

7、 压力受阻不转

8、 底阀堵塞或秀死

|

1、 改变电机接线

2、 杜绝漏气

3、 增加储水量

4、 调整电压

5、 降低泵安装位置

6、 放净空气、灌满水

7、 清洗叶轮、泵壳、隔离套

8、 清除堵塞物和修理底阀

|

|

流量不足

|

1、 吸入管径太小

2、 叶轮流道堵塞

3、 扬程过高

4、 转速太低

5、 叶轮磨损或腐蚀严重

6、 安装总扬程太高或吸程过高

7、 吸入管路有空气漏气

8、 密封环严重磨损

|

1、 调和进水管

2、 清洗叶轮

3、 开大出水阀

4、 恢复额定扬程

5、 更换叶轮

6、 降低扬程、降低泵安装位置

7、 拒绝漏气

8、 更换密封环

|

|

扬程过低

|

1、 流量过大

2、 转速太低

|

1、 关小出水阀

2、 恢复额定转速

|

|

噪音太大

|

1、 轴严重磨损

2、 轴套严重磨损

3、 驱动磁钢杯与隔离套接触

4、 转动部分和固定部分有摩擦

5、 吸水扬程超过或底阀堵塞

6、 泵没有固定好

|

1、 更换泵轴

2、 更换轴套

3、 调整间隙或更换部件

4、 检修、更换零件

5、 降低设备位置或清除堵塞物

6、 重新固定好

|

|

漏液

|

1、 漏钉松动

2、 O型密封圈损坏

3、 崩壳或隔离套破裂腐蚀穿孔

|

1、 拧紧螺钉

2、 更换O型密封圈

3、 更换泵壳或隔离套

|