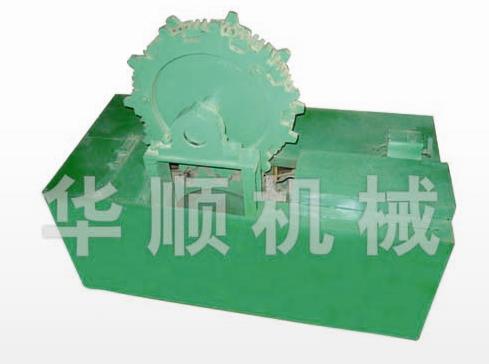

一、用途:

本机适用于生产铁路护栏、高速公路护栏、养殖笼具、五金制品、保温隔热网、建筑钢材等专业调直以及混凝土构件生产厂及建筑施工中对圆形钢筋盘条的调直与切断。调直精度高、调直效果好、不易出故障,无曲轴、无磨损,定尺切断准确、工作稳定,性能可靠、生产效率高。

二、技术性能:

1、调直、切断钢筋直径 3-8mm

2、定尺切断长度 300-6000mm

3、切断长度误差(6000mm)1-2mm

4、速度 ≥40m/min

5、被调切钢筋抗拉强度 ≤850N/min

6、电动机:

型号 Y1325-4型

功率 5.5KW

转速 1440Y/min

7、外形尺寸(盘料架除外):长7250mm×宽550mm×高1150mm

8、机重 约200Kg

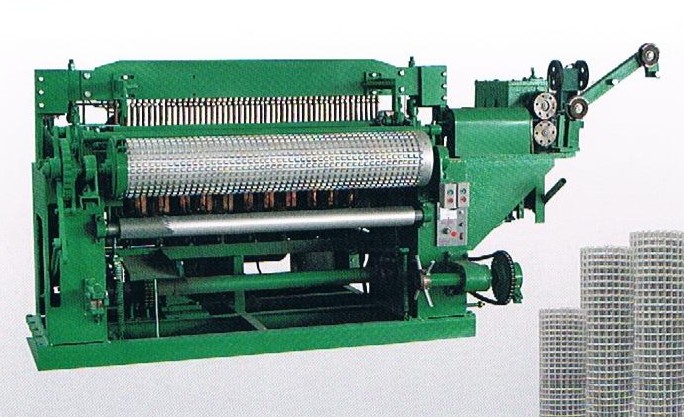

三、结构

盘料架系承载被调直的盘圆钢筋的装置,当钢筋的一端进入主机调直时,盘料架随之转动,机停转动停。调直机构由调直筒和调直块组成,调直块固定在调直筒上,调直筒转动带动调直块一起转动,但他们之间相对位置可以调整,借助于相对位置的调整来实现钢筋调直,钢筋牵引由一对带有沟槽的压辊组成,在板动手柄时。两压辊可分可离,手轮可调压辊的压紧力,以适应不同直径的钢筋。钢筋切断机构主要由锤头和方刀台组成,锤头上下运动,方刀台水平运动,内装上下切刀,当方刀台移动至锤头下面时,上切刀被锤头砸下与下切刀形成剪刀,钢筋被切断,承料架由三段组成,每段2米,上部装有拉杆定尺机构,保证被切钢筋定尺,下部可承接被切钢筋。电力电机及控制系统电路全部安装在机座内,通过转换开关,控制电机正反转,使钢筋前进或后退。

四、安装试运转

1、本机应安装在较平地基上,地基应放一些软垫,防止机器高速与地面振动;

2、主机与滑道连接在同一条直线上,最滑为止;

3、把冲头压头用手转下,看是否与切断总成咬合,如不咬合,可调正滑道支架滑轮高度;

4、紧固滑道限位锁片;

5、连接滑道连簧;

6、上面电机与切断行轮尖头一致;

7、调正,慢弯,加大中间三块角度,出现豆粒弯,应缩小角度;

8、定尺寸把滑道里面滑块调到你所需要尺寸,(从切断总成下面测量),用螺丝紧固滑块。

本机安装基础参照图1,安装时要特别注意承料架上的料槽,保证平直,槽中心和方刀台中的下切刀孔对中。

试运转前做如下事项:1.方刀台与承料架上的拉杆接上2.拉杆上的弹簧加上予压力,使方刀台压在左端3.检查电路及其他机械传动有无异常状态4.用手搬动飞轮转动是否灵活5.加好润滑油6.开空车转动30分钟检查看各部位有无异常,调直筒轴端处轴承温度,操作各手柄开关,动作是否灵活可靠,确认无误可送料,试调直和切断。

五、调整与使用:

机器安完毕试调直过程中,应对调整部分进行试调,达到能满足调整直钢筋要求为止。

1、调直滚筒

2、牵引轮

3、切刀

4、跑道

5、冲压主轴上下可调丝、可调与切刀上下之间的间隙。

6、下料开口时间调节丝,本丝与开口大小丝的间隙如调的大,就是先切断、后开口下料,如间隙小或着没有间隙,则是切断和开口下料同时进行或先开口下料、后切断。

7、下料开口大小调节丝、本丝向操作人员方面调,开口小,反之大。

8、圆盘钢筋,装在盘料架上,拉出钢筋的一端,用手工调直后送入调直机压辊中。

9、调直块的调整

调直筒内有五个与被调钢筋相适应的调直块,一般调整第三个调直块,使偏移中心线3mm,若试调钢筋仍有慢弯,可加大偏移量,钢筋拉伤严重,可减小偏移量。

对于冷拉的钢料,特别是弹性高的,建议调直块1、5在中心线上,3向一方偏移,2、4向3的反方向偏移,偏移量由试验确定,达到调出钢筋满意为止,长期使用调直块要磨损,调直块的偏移量相应增大,磨损严重时需更换。

10、压辊的调整与使用:

本机有二对压辊可供调不同直径钢筋时使用,对于四槽压辊如用外边的槽将压辊垫圈放在外边,如用里边的槽,要将压辊垫圈装在压辊的背面或将压辊翻转。入料前将手柄4转向图三虚线位置,此时抬起上压辊,把被调料前端引入压辊间,而后手柄转回4,再根据被调钢筋直径的大小,旋紧或放松手轮6来改变两辊之间的压紧力。

一般要求两轮之间的夹紧力要能保证钢筋顺利的被牵引,看不见料有明显的转动,而在切断的瞬间,钢筋在压辊之间有明显的打滑现象为宜。

11、上下切刀间隙调整是在方刀台没装入机器前进行的上切刀3安装在刀架2上,下切刀装在体上,刀架又在锤头的作用下可上下运动与固定的下切刀对钢筋实现切断,旋转下切刀可调整两刀间隙,一般是保证两刀口靠得很近,而上切刀运动时又没有阻力,调好后要旋紧下切刀的锁紧下切刀的锁紧螺母

12、承料架的调整和使用

1.根据钢筋直径确定料槽宽度,如图五若钢筋直径大时,将螺钉1松开,移动下角板5向左,料槽宽度加大,反之则小,一般料槽宽度比钢筋直径大15-20%。

2.支承柱4旋入上角板后,用被调钢筋插入料槽,沿着料槽纵向滑动,要能感到阻力,钢筋又能通过,试调中钢筋能从料槽中由左向右连续挤出为宜,否则重调,然后将螺母锁紧。

3.定尺板位置按所需钢筋长度而定,如果支承柱或拉杆托块防碍定尺板的安装,可暂时取下。

4.定尺切断时拉杆上的弹簧要施加予压力,以保证方刀能可靠弹回为准,对粗料同时用三个弹簧,对细料用其中一个或两个,予压力不足能引起连切,予压力过大可能出现在切断时被顶弯,或者压辊过度拉伤钢筋。

5.每盘料开头一段经常不直,进入料槽,容易卡住,所以应用手动机构切断,并从料槽中取出。每盘料末尾一段要高度注意最好缓慢送入调直筒,以防折变伤人。

六、故障产生原因及排除方法

|

故障 |

产生原因 |

排除方法 |

|

1、方刀台被顶出导航 |

牵引力过大 料在料槽中运动阻力过大 |

减小压辊压力 调整支承柱旋入量调整偏移量,提高调直质量,加大拉杆弹簧予压外力 |

|

2、连刀用象 |

拉杆弹簧予紧力小 压辊力过大 料槽阻力大 |

加大予紧力 排除方法同1 |

|

3、调前未定尺寸从料槽落下 |

支承柱旋入短 |

调整支承柱 |

|

4、钢筋不直 |

调直块偏移量小 |

加大偏移量 |

|

5、钢筋表面拉伤 |

压辊压力过大 调直块偏移量过大 调直块损坏 |

减小压力 减小偏移量 更换调直块 |

|

6、弯丝 |

|

调正调直块角度,看调直器与压滚槽,切断总成是否在一条直线上 |

|

7、出现断丝 |

|

调直块角度过大,切断总成上压簧变软,刀退不回,送丝滚上的压簧过松,材质不好。 |

|

8、跑丝 |

|

压滚压簧过紧,滑道拔簧过松,滑道下边拖丝钢棍不到位,滑道不滑动。 |

|

9、出现短节 |

|

滑道与主机拉簧过松,调整拉簧。 |

|

10、机器出现振动 |

|

调整调直块的平衡度。 |

七、保养与安全

1、保证传动箱内有足够的润滑油,定期更换。

2、调直筒两端用干油润滑,定期加油。锤头滑块部位每班加油一次,方刀台导轨面要每班加油一次。

3、盘料架上部孔定期加一干油,承料架托块是每班要加润滑油。

4、定期检查锤头和切刀状态,如有损坏及时更换。

5、不要打开皮带罩和调直筒罩开车,以防发生危险。

6、机器电器部分要装有接地线。

示意图如下:

安平县顺华丝网机械有限公司

联系人:齐先生

电话:0318-7897892

手机:15612813128

地址:安平县刘吉口工业开发区